Posted at 08:19h

in

Articles

KPI คืออะไร

KPI เป็นตัวย่อสำหรับ Key Performance Index และหมายถึงตัวชี้วัดที่ใช้ในการประเมินและวิเคราะห์ประสิทธิภาพการผลิต KPI เป็นตัวชี้วัดหลักที่กำหนดโดยผู้บริหารเพื่อวัดความสำเร็จของเป้าหมายการผลิตแบบลีน หรือวัดเป้าหมายในการทำงาน

KPI

Key: สำคัญ, หลัก, หัวใจ

Performance: ผลลัพธ์ที่ได้จากการดำเนินงาน

Indicator: ตัวชี้วัด

ตัวชี้วัดหลักของผลการดำเนินงาน เป็นเครื่องมือสำคัญที่บ่งบอกถึงข้อมูลที่แสดงสถานะที่เป็นจริงขององค์การในปัจจุบัน เพื่อประโยชน์ในการกำกับตรวจสอบการดำเนินการตามแผนที่กำหนด

จุดประสงค์ของ KPI

การเชื่อมโยงวัตถุประสงค์ ตัวชี้วัด และแผนงานที่สำคัญเข้ากับกลยุทธ์ขององค์กร

เป็นเครื่องมือในการกำหนดวัตถุประสงค์ และวัดความเปลี่ยนแปลงของการดำเนินงาน

มีเกณฑ์วัดและหน่วยวัดชัดเจนที่ใช้ได้ในเวลาที่เหมาะสม

สามารถวัดปริมาณ คุณภาพ เวลาและ ค่าใช้จ่าย เพื่อการประเมินผลได้

ข้อดีของการกำหนดตัววัด

ทำให้ทราบสถานะในปัจจุบัน

สามารถเปรียบเทียบกับคู่แข่งในกลุ่มธุรกิจเดียวกัน

ชี้ช่องทางในการพัฒนาองค์กร

มีความโปร่งใสในการบริหารองค์กร

เป็นเครื่องมือในการสื่อสารระหว่างระดับบริหาร และระดับปฏิบัติการ

ข้อกำหนด ISO9001 ที่เกี่ยวข้อง กับ KPI มีดังต่อไปนี้

6.2.1 วัตถุประสงค์คุณภาพและการวางแผนเพื่อทำให้บรรลุวัตถุประสงค์

องค์กรต้องกำหนดวัตถุประสงค์คุณภาพ หน้าที่และระดับสายงานและกระบวนการที่เกี่ยวข้อง

วัตถุประสงค์ต้อง

a) สอดคล้องกับนโยบายคุณภาพ

b)...

Posted at 07:55h

in

Articles

การบำรุงรักษาอย่างมีประสิทธิผลคืออะไร

Total Productive Maintenance เป็นเครื่องมือที่ใช้เพื่อป้องกันการหยุดทำงานของเครื่องจักรในกระบวนการผลิต เป้าหมายคือ จำกัดการหยุดทำงานให้มาก ให้เครื่องจักรได้เดินต่อเนื่องให้ยาวที่สุดเพื่อเพิ่มประสิทธิภาพการผลิต

การบำรุงรักษาที่มีประสิทธิผลรวมนำมาใช้อย่างไร

การบำรุงรักษาที่ให้ผลผลิตรวมรวมถึงสามองค์ประกอบหลัก:

บำรุงรักษาเชิงป้องกัน เหล่านี้รวมถึงกิจกรรมการบำรุงรักษาตามแผนที่กำหนดไว้เป็นประจำ ซึ่งแผนการบำรุงรักษาจะแสดงเป็นระยะ ๆ ตลอดทั้งปี

รวมถึงการตรวจสอบอุปกรณ์ทั้งหมดเพื่อหาปัญหาและแก้ไขปัญหาใด ๆ เป้าหมายคือเพื่อป้องกันปัญหาก่อนที่จะเกิดขึ้น

การบำรุงรักษาที่ถูกต้อง.

ผู้ดูรับผิดชอบในการดูแลรักษาเครื่องจักรและอุปกรณ์ตรวจสอบตามแผนการบำรุงรักษาและตรวจสอบว่าจำเป็นต้องเปลี่ยนอุปกรณ์ที่มีปัญหาทั้งหมดหรือไม่ บ่อยครั้งจะเปลี่ยนค่าอุปกรณ์ ก่อนที่ชิ้นส่วนจะแตกหัก การเปลี่ยนอุปกรณ์มักจะสามารถเพิ่มประสิทธิภาพและผลกำไรได้

การป้องกันการบำรุงรักษา ขั้นตอนนี้ทำให้แน่ใจว่าอุปกรณ์ทั้งหมดที่ซื้อมาเป็นสิ่งที่ต้องการ การซื้ออุปกรณ์ที่ผิดพลาดหรือไม่ถูกต้องอาจส่งผลให้ความรับผิดชอบในการบำรุงรักษาเพิ่มขึ้นและประสิทธิภาพการผลิตต่ำลง

แปดเสาหลักของ TPM

1. การปรับปรุงเฉพาะเรื่อง (Individual Improvement)

2. การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance)

3. การบำรุงรักษาตามแผน (Planned Maintenance)

4. การศึกษาและฝึกอบรมเพื่อเพิ่มทักษะการทำงานและการบำรุงรักษา (Operation and Maintenance Development)

5. การคำนึงถึงการบำรุงรักษาตั้งแต่ขั้นการออกแบบ (Initial Phase Management)

6. ระบบการบำรุงรักษาเพื่อคุณภาพ (Quality Maintenance)

7. ระบบการทำงานของฝ่ายบริหารที่ตระหนักถึงประสิทธิภาพการผลิตหรือเรียกว่า TPM ในสำนักงาน (TPM in...

Posted at 07:40h

in

Articles

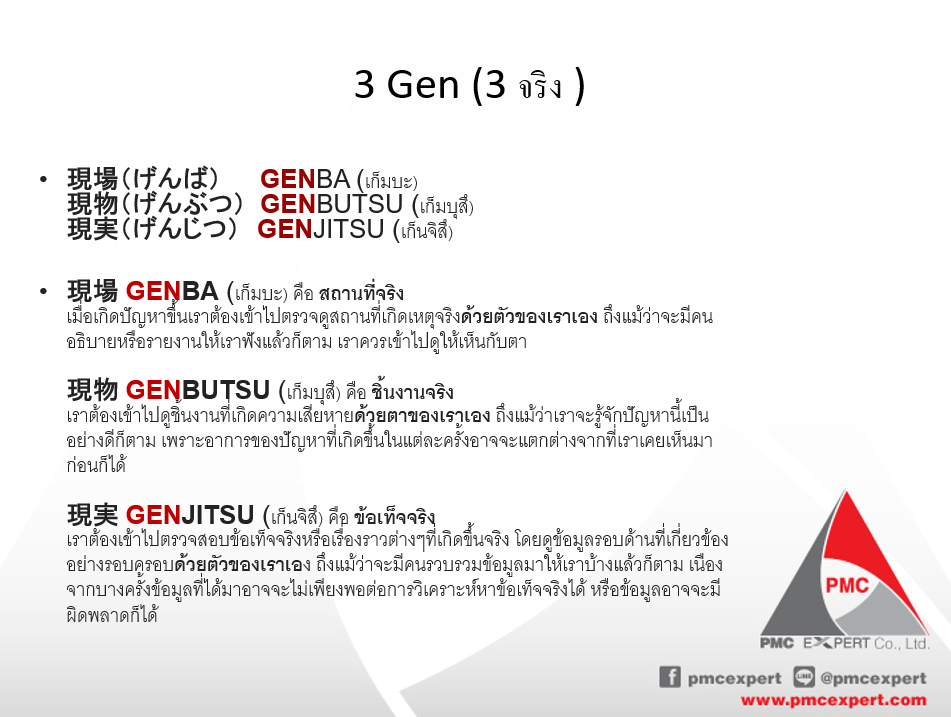

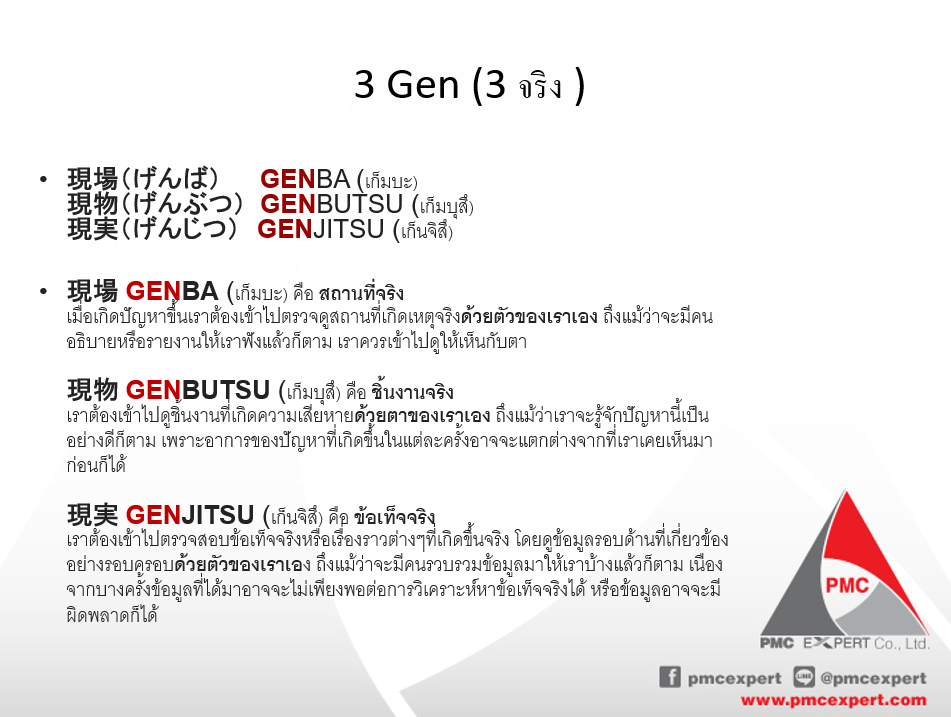

Gemba คืออะไร

ในภาษาญี่ปุ่น Gemba แปลว่า "สถานที่จริง" ในธุรกิจสถานที่จริงหมายถึงพื้นที่ที่มีการสร้างมูลค่า แต่สำหรับการผลิตหมายถึงพื้นที่ในโรงงาน หรือที่หน้างานที่เราปฎิบัติงาน Shop Floor ฯลฯ แนวคิดของ Gemba ในการผลิตแบบลีนก็คือฝ่ายบริหารต้องไปที่โรงงานเพื่อค้นหาและแก้ไขปัญหาที่มองเห็นได้ ปัญหาการผลิต

สำหรับบางโรงงานประกอบรถยนต์เช่น GM ก็จะมีมาตรฐานเรื่อง Layered Process Audit คือให้หัวหน้า ผู้จัดการ หรือ ระบบผู้บริหารได้มีโอกาสไป Gemba ตรวจสอบที่หน้างานจริง โดยใช้ใบตรวจสอบเดียวกันเพื่อเป็นการทวนสอบกระบวนการในการผลิตว่ายังดำเนินตามมาตรฐานที่กำหนดอยู่หรือไม่

Gemba นำไปใช้อย่างไร

Gemba เป็นกระบวนการทีละขั้นตอน:

วิศวกรไปที่พื้นที่การผลิตเพื่อสังเกตุกระบวนการ

วิศวกรรวบรวมข้อมูลและเข้าใจงานที่ทำ

วิศวกรถามคำถาม

วิศวกรเรียนรู้เกี่ยวกับปัญหาและหาวิธีแก้ไข

Gemba Walks พนักงานเดินโรงงานตรวจสอบสิ่งที่เกิดขึ้นและพิจารณาว่ามีปัญหาใด ๆ หรือไม่ ในปรัชญาการจัดการแบบลีนพนักงานคาดว่าจะทำ Gemba Walks อย่างน้อยสัปดาห์ละครั้ง

Gemba ยังสามารถใช้ได้กับการที่ไปค้นหาปัญหา หรือ สาเหตุ สำหรับงาน Claim/ complaint หรือกิจกรรม ...

Posted at 07:31h

in

Articles

คอขวด (Bottleneck)คืออะไร

คอขวด (หรือข้อ จำกัด ) ในห่วงโซ่อุปทานหมายถึงทรัพยากรที่ใช้เวลานานที่สุดในการดำเนินงาน

ขอยกตัวอย่างเช่น เมื่อไปวิ่ง City Run ก็จะวิ่งกันไปเป็นกลุ่มๆกับเพื่อนๆ คอขวดหมายถึงสมาชิกที่วิ่งช้าที่สุดของกลุ่ม สมาชิกนั้นสามารถกำหนดความเร็วของทั้งกลุ่มได้ เช่นเดียวกันกับกระบวนการในการผลิต หากส่วนหนึ่งของห่วงโซ่อุปทานช้าโดยไม่จำเป็นก็สามารถลดความเร็วและประสิทธิภาพของกระบวนการผลิตทั้งหมดได้

เป้าหมายของการวิเคราะห์คอขวด?

เป้าหมายของการวิเคราะห์คอขวดคือการกำหนดส่วนที่ช้าที่สุดของกระบวนการผลิตจากนั้นหาวิธีการเพิ่มความเร็ว กระบวนการนี้มีค่าใช้จ่ายสูง แต่มักจะนำไปสู่การเพิ่มประสิทธิภาพและผลกำไร การเพิกเฉยต่อปัญหาคอขวดอาจมีค่าใช้จ่ายสูงมากกว่า เกิดความสูญเปล่าหรือทำให้ส่งงานลูกค้าไม่ทันเวลา

การวิเคราะห์คอขวดควรดำเนินการเมื่อใด เมื่อผู้จัดการหรือผู้ประกอบการสงสัยว่ากระบวนการผลิตใช้เวลานานเกินไป ณ จุดนี้ผู้จัดการจะพยายามกำหนดตำแหน่งที่เกิดปัญหาคอขวด

ตัวอย่างของ Takt Time? นี่คือตัวอย่าง:

เวลาทั้งหมด: 8 ชม. X 60 นาที = 480 นาที

พัก: 50 นาที

เวลาที่มีอยู่: 430 นาที

ความต้องการของลูกค้าใน 8 ชั่วโมง: 100 ชิ้น

เวลา Takt: 430/100 = 4.3 นาที...

Posted at 07:18h

in

Articles

Takt Time คืออะไร

Takt Time = Available time/ Customer Request

Takt Time มาจากคำภาษาเยอรมันสำหรับ "ชีพจร" เป็นจำนวนเวลาสูงสุดที่ผลิตภัณฑ์จะต้องมีการผลิตในขณะที่ยังคงตอบสนองความต้องการของผู้บริโภค Takt การกำหนด ความต้องการในการผลิตในห่วงโซ่อุปทานเพื่อให้มั่นใจว่าการไหลอย่างต่อเนื่องและการใช้ทรัพยากรที่มีอยู่อย่างเต็มที่

เป้าหมายของ Takt Time คืออะไร? เป้าหมายของ Takt คือการส่งมอบผลิตภัณฑ์ที่เหมาะสมไปยังลูกค้าที่ถูกต้องในเวลาที่เหมาะสมโดยทั้งหมดมีของเสียน้อยที่สุด ช่วยให้มั่นใจว่าผลิตภัณฑ์จะได้รับการผลิตอย่างมีประสิทธิภาพสูงสุดในขณะที่สนองความต้องการของผู้บริโภค

เป้าหมายอีกประการของ Takt Time คือการสร้างการไหลของการดำเนินงานที่มั่นคงภายในห่วงโซ่อุปทาน การวัดเวลา Takt จะช่วยให้ผู้จัดการสามารถระบุปัญหาด้านกำลังการผลิตและการซิงโครไนซ์ภายในซัพพลายเชนจากนั้นค้นหาวิธีการที่เหมาะสม

ตัวอย่างของ Takt Time? นี่คือตัวอย่าง:

เวลาทั้งหมด: 8 ชม. X 60 นาที = 480 นาที

พัก: 50 นาที

เวลาที่มีอยู่: 430 นาที

ความต้องการของลูกค้าใน 8...

Posted at 07:09h

in

Articles

Kanban คืออะไร

Kanban เป็นคำภาษาญี่ปุ่นสำหรับ "Signal Card" ในทศวรรษที่ผ่านมาคนงานในโรงงานจะกรอกบัตรสัญญาณเมื่อชิ้นส่วนใกล้หมด บัตรสัญญาณ(Kanban) จะถูกส่งไปยังทีมหรือพนักงานที่ทำงานเพื่อสั่งซื้อชิ้นส่วนนั้นมากขึ้น วันนี้กระบวนการนี้ส่วนใหญ่คอมพิวเตอร์ แนวคิดของ Kanban คือซื้อชิ้นส่วนเพิ่มเติมเมื่อจำเป็นเท่านั้น

เป้าหมายของ Kanban? เป้าหมายหลักของ Kanban คือการลดขยะ หากซื้อชิ้นส่วนเมื่อจำเป็นเท่านั้นคุณก็จะไม่เสียเวลา เงินหรือพื้นที่ในการสั่งซื้อชิ้นส่วนที่ไม่จำเป็น อย่างไรก็ตามหากชิ้นส่วนถูกซื้อโดยอัตโนมัติโดยไม่จำเป็นต้องใช้ก็ทำให้เกิดค่าใช้จ่ายโดยไม่จำเป็น

Kanban คือการส่งบัตรสินค้า และรายละเอียดของผลิตภัณฑ์ไปยังกระบวนการก่อนหน้า เพื่อใช้ในการสั่งผลิต เท่าที่จำนวนที่จำเป็น ซึ่งเป็นระบบที่เรียกว่า “ระบบดึง (Pull System)” ระบบดึงคือ ลูกค้า เป็นผู้ดึงจากผู้ผลิต การพัฒนาของระบบดึงและการใช้ Kanban มีความเชื่อมโยงกับ Supermarket พนักงานประจำ Supermarket หน้าที่คือ จัดข้าวของต่างๆเรียงขึ้นไปบนชั้น โดยที่พนักงานจะรู้ได้อย่างไรว่าต้องจัดสินค้าใดขึ้นชั้น วิธีการก็คือดูว่าสินค้าตัวไหนลูกค้าหยิบซื้อไป ก็เอาตัวนั้นกลับเข้ามาเติม ถ้ารายการไหนยังไม่มีลูกค้าซื้อ ก็ไม่ต้องจัดของขึ้นชั้น ดังนั้นของบนชั้นจะมีจำนวนตามมาตรฐานที่กำหนดไว้เสมอ ซึ่งวิธีการแบบนี้ก็คือระบบดึง

แนวคิดระบบดึง เพื่อนำชิ้นส่วนที่ต้องการกลับเข้ามาเติมในกระบวนการ ซึ่ง Kanban ลักษณะเช่นนี้ถ้าภาษาของโตโยต้า จะเรียกว่า Part Withdrawal Kanban หรือ Kanban เบิกของ หรือ Kanban เบิกชิ้นส่วน ซึ่งใช้ในการดึงกันระหว่างกระบวนการและ Warehouse หรือเชื่อมระหว่าง Warehouse ของ Toyota เองกับ Supplier และยังมีการสื่อสารอีกลักษณะหนึ่ง ที่ใช้ในการเชื่อมระหว่าง Stock กับกระบวนการ ที่เรียกว่า Production Ordering Kanban หรือ Kanban สั่งผลิต

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษาระบบบริหารงานคุณภาพ

PMC Expert Co.,...

Posted at 06:53h

in

Articles

Just in Time ทันเวลาคืออะไร

ระบบ Just In Time เป็นเครื่องมือแบบลีนที่เรียกร้องให้ผลิตสิ่งที่ลูกค้าต้องการเมื่อพวกเขาต้องการในปริมาณที่พวกเขาต้องการและที่ที่พวกเขาต้องการ แทนที่จะสร้างสต็อกสินค้าขนาดใหญ่ที่อยู่ในโกดังคุณจะสร้างรายการได้มากเท่าที่ลูกค้าต้องการจริงๆ สิ่งนี้จะช่วยลดสินค้าคงคลังที่ไม่จำเป็นและช่วยให้มั่นใจได้ว่า บริษัท ต่างๆจะใช้จ่ายเฉพาะสินค้าที่จะจ่ายเท่านั้น

ประวัติ Just in Time คืออะไร

โตโยต้า Just in Time คิดค้นโดย WWII เครื่องมือถูกประดิษฐ์ขึ้นในเวลาที่การผลิตสินค้าเพิ่มเติมนั้นมีราคาแพงเกินไป บริษัท ต่างๆสามารถผลิตได้ตามที่ลูกค้าต้องการ

แนวคิดของ Just in Time มาจากการเยี่ยมชมซูเปอร์มาร์เก็ตของสหรัฐอเมริกาโดยผู้จัดการของ Toyota พวกเขาสังเกตเห็นว่าชั้นวาง ไม่ได้ถูกเติม แต่จะถูกเติมเมื่อสินค้าหมดไปก่อนหน้านั้นแล้ว

สำหรับผู้เขียนเป็น Auditor ด้วยจะเห็นว่าสำหรับบางผลิตภัณฑ์ เช่น เบาะรถยนต์นอกจากต้องส่งให้ทันตามเวลาที่กำหนดแล้ว ยังต้องส่งให้ตรงตามลำดับการส่งด้วย เพราะ แต่ละลำดับของผลิตภัณณ์ที่ส่งมี Specification ที่แตกต่างกัน ดังนั้นต้องส่งให้ตรงลำดับ (Sequence) เพื่อจะได้ไปประกอบกับรถให้ถูกรุ่นด้วย

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษาระบบบริหารงานคุณภาพ...

Posted at 06:44h

in

Articles

การจัดการภาพคืออะไร?

การจัดการภาพเป็นเทคนิคการสื่อสารโดยใช้ภาพถ่ายทอดข้อความได้รวดเร็วและมีประสิทธิภาพยิ่งขึ้น

เป้าหมายของการจัดการภาพคืออะไร?

วัตถุประสงค์ของการจัดการภาพคือ:

ชี้แจงของเสีย

แสดงปัญหาด้วยวิธีที่ง่ายกว่า

ระบุเป้าหมายประสิทธิภาพของคุณอย่างชัดเจน

เพิ่มการสื่อสารที่มีประสิทธิภาพ

ตัวอย่างของการจัดการภาพ? การควบคุมสต็อก

บ่อยครั้งที่การจัดการทางสายตาสามารถปรับปรุงการสื่อสารและช่วยปรับปรุงประสิทธิภาพ บางครั้งเครื่องช่วยมองเห็นอาจทำให้สับสนและจำได้มากเกินไป

Visual Management ที่ดีที่สุดใช้ที่ไหน

ใช้สำหรับกำหนดมาตรฐานหรือขั้นตอนในการทำงาน ก็สามารถทำได้ด้วยการกำหนดเป็นรูปภาพเพื่อให้สามารถเข้าใจได้ง่ายขึ้น (Visual Aids) ตัวอย่าง WI ที่เป็นรูปภาพ หากต้องการประกอบหรือสร้างชิ้นส่วนเฟอร์นิเจอร์จากหลายส่วนประกอบ มันจะเข้าใจได้ดีกว่าในรูปแบบภาพมากกว่าที่จะอธิบายเป็นคำพูด เช่นถ้าเราไปซื้อเฟอร์นิเจอร์ที่ IKEA แล้วเราจะต้องประกอบเฟอร์นิเจอร์ คู่มือการประกอบเป็นรูปภาพก็จะเข้าใจได้ง่ายกว่า ที่เป็นการอธิบายด้วยคำพูด

ที่มาอีเกีย:รูปการประกอบตู้ให้แน่นกับผนัง

Visual Control มีประโยชน์อย่างยิ่งสำหรับงานที่ยากที่จะอธิบายด้วยคำพูดเพียงอย่างเดียว หลายๆ WI ปัจจุบันก็จะไม่ได้มีคำพูดอย่างเดียวแต่จะเป็นรูปภาพประกอบด้วย

หรือป้ายต่างๆ ถ้าเป็นรูปก็จะสามารถเข้าใจได้ง่ายกว่าเป็นคำพูด

Visual Management ยังสามารถใช้ได้กับงานซ่อมบำรุง เช่นการตรวจเครื่องจักรประจำวันเพื่อให้ง่ายต่อการตรวจสอบ

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษาระบบการจัดการด้านคุณภาพ...

Posted at 06:27h

in

Articles

Poka Yoke คืออะไร

Poke Yoke ได้รับการพัฒนาโดยโตโยต้าและคล้ายกับ Jidoka แนวคิดของ Poka Yoke คือการป้องกันความผิดพลาดจากการเป็นข้อบกพร่อง ความผิดพลาดนั้นเป็นสิ่งที่หลีกเลี่ยงไม่ได้ แต่ข้อบกพร่องที่เกิดขึ้นจริงในการเข้าถึงลูกค้านั้นสามารถป้องกันได้ เป้าหมายคือการสร้างรูปแบบการควบคุมคุณภาพที่เน้นข้อบกพร่องโดยอัตโนมัติและ ป้องกันความผิดพลาดที่เกิดจากกระบวนการ หรือที่เกิดจากมนุษย์

ทำไม่ต้องใช้ Poka Yoke?

เครื่องมือถูกคิดค้นเนื่องจากความผิดพลาดของมนุษย์ มนุษย์ที่ทำหน้าที่ผลิตซ้ำ ๆ ในแต่ละวันสามารถพลาดข้อผิดพลาดและข้อบกพร่องทั่วไปได้ง่ายมาก ระบบอัตโนมัติเป็นสิ่งจำเป็นในการปรับปรุงกระบวนการผลิต

ตัวอย่างชีวิตจริงของ Poka Yoke สัญญาณเตือนภัยที่จะดับอัตโนมัติเมื่อคุณออกจากรถโดยไม่ต้องปิดไฟหน้า อีกตัวอย่างหนึ่งคือสายพานลำเลียงที่ปฏิเสธผลิตภัณฑ์ที่มีน้ำหนักน้อย เป้าหมายคือเพื่อป้องกันข้อผิดพลาดโดยอัตโนมัติโดยไม่มีการตรวจสอบโดยมนุษย์

Poka yoke เป็นคำภาษาญี่ปุ่น แต่สำหรับภาษาอังกฤษ มีคำที่น่าสนใจอยู่ 2 คำคือ Error Proofing, Mistake Proofing

Error Proofing เป็นกระบวนการที่ไม่ทำให้เกิดของเสีย เช่น ใส่งานผิดด้านเครื่องจักรไม่ทำงาน หรือ ใส่สกรูไม่ครบเครื่องจักรทำงานต่อไม่ได้

Mistake Proofing เป็นกระบวนการตรวจจับความผิดพลาด เมื่อเกิดของเสียแล้ว...

Posted at 06:18h

in

Articles

Jidoka คืออะไร

Jidoka ถูกคิดค้นในปี 2439 และถูกใช้เพื่อหยุดกระสวยของเครื่องทอผ้าอัตโนมัติในกรณีที่ด้ายแตก สิ่งนี้ไม่เพียงลดจำนวนข้อผิดพลาดเมื่อทำเกลียวเท่านั้นยังช่วยให้ผู้ปฏิบัติงานสามารถใช้งานได้หลายเครื่องพร้อมกันแทนที่จะต้องดูเพียงเครื่องเดียวในกรณีที่เกิดข้อผิดพลาด มันเป็นระบบอัตโนมัติที่มีองค์ประกอบเป็นมนุษย์

หลักการของ Jidoka คืออะไร?

หลักการสามารถแบ่งออกเป็นสี่ขั้นตอน:

1. ค้นพบความผิดปกติหรือปัญหา

2.หยุดกระบวนการดำเนินการ

3.แก้ไขปัญหา

4.ค้นหาสาเหตุที่แท้จริงเพื่อป้องกันปัญหาในอนาคต

นวัตกรรมหลักที่ Jidoka นำมาสู่การผลิตแบบลีนคือความคิดในการตรวจสอบปัญหาการผลิตในช่วงกลางของกระบวนการมากกว่าในตอนท้าย

การตรวจสอบตลอดกระบวนการผลิตสามารถมีบทบาทสำคัญในการป้องกันข้อบกพร่องและแก้ไขปัญหาก่อนที่จะก่อให้เกิดความเสียหายอย่างมีนัยสำคัญ.

เมื่อเกิดความผิดพลาดในการผลิต ก็จะเปิดสัญญาณไฟเพื่อให้ทราบปัญหา และผู้เกี่ยวข้องเข้ามาแก้ไข จะเห็นว่าหลักการนี้ก็จะช่วยให้ปัญหาถูกดักจับในการะบวนการ และ ลดของเสียที่น่าจะเกิดขึ้นหลุดไปถึงลูกค้า

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษาระบบบริหารคุณภาพ

PMC Expert Co. Ltd....