Posted at 05:36h

in

Articles

การไหลแบบชิ้นเดียว (One-Piece Flow) คืออะไร

One-Piece Flow คือลำดับของผลิตภัณฑ์หรือบริการผ่านกระบวนการที่เป็นหนึ่งหน่วยในเวลาเดียวกัน การไหลของชิ้นเดียวเป็นสิ่งที่ตรงกันข้ามกับการประมวลผลแบบแบทช์ซึ่งมีการสร้างผลิตภัณฑ์จำนวนมากในครั้งเดียวและถูกส่งผ่านกระบวนการผลิตเป็นชุดหรือกลุ่ม ใน One-Piece Flow นั้นจะเน้นไปที่การผลิตผลิตภัณฑ์เองมากกว่าการรอการขนส่งและการเก็บรักษาผลิตภัณฑ์

ข้อดีของ One-Piece Flow คืออะไร

ข้อดีคือ:

1.ความสามารถในการตรวจจับข้อบกพร่องก่อนหน้านี้และแม่นยำยิ่งขึ้น

2.ความยืดหยุ่นมากขึ้นสำหรับการปรับแต่งและตอบสนองความต้องการของลูกค้า

3.ลดต้นทุนด้วยการกำจัดของเสีย

4.ลดปริมาณงานที่ทำอยู่เพื่อให้แต่ละขั้นตอนมีประสิทธิภาพมากขึ้น

5. ง่ายต่อการคาดการณ์เวลาการจัดส่ง

เพื่อเพิ่มประสิทธิภาพ บริษัท สามารถเลือกใช้ One-Piece Flow หรือลดจำนวนผลิตภัณฑ์ที่ผลิตในแบทช์ และการทำงานแบบ One-Piece Flow จะช่วยลดการทำงานเป็น Batch จำนวนการเก็บ Stock ก็จะน้อยลง ความเสี่ยงที่จะมีงาน Dead Stock ก็จะน้อยลงเมื่อลูกค้าเลิกสั่ง part.

การจัดสายการผลิตแบบ One-Piece Flow ก็จะลดจำนวน Lead Time ในการผลิตเช่น

ถ้าเรามี 3 Process. แต่ละ Process ใช้เวลาในการผลิต 1 นาที ...

Posted at 05:10h

in

Articles

ไคเซ็นคืออะไร

ไคเซ็นเป็นคำภาษาญี่ปุ่นสำหรับ“ การปรับปรุงอย่างต่อเนื่อง” คำนี้หมายถึงกิจกรรมที่ปรับปรุงทุกฟังก์ชั่นของธุรกิจและโดยทั่วไปจะใช้กับการผลิต แต่สามารถใช้เพื่อให้ธุรกิจเกือบทุกอย่างมีประสิทธิภาพมากขึ้น

ตามคำนิยามไคเซ็นรวมถึงการมีส่วนร่วมของพนักงานทุกคนตั้งแต่ผู้บริหารระดับสูงจนถึงพนักงานสายการประกอบและสามารถนำมาใช้ในการปรับปรุงทุกกระบวนการในห่วงโซ่อุปทานตั้งแต่การจัดซื้อจนถึงการขนส่ง เครื่องมือการผลิตแบบลีนถูกใช้ครั้งแรกโดยญี่ปุ่นในสงครามโลกครั้งที่สองและเป็นอิทธิพลสำคัญของหนังสือ“ The Toyota Way”

เป้าหมายของไคเซ็นคืออะไร?

ไคเซ็นพยายามปรับปรุงกระบวนการที่ได้มาตรฐานเพื่อกำจัดของเสียแก้ไขปัญหาเวิร์กโฟลว์และแก้ไขปัญหาทางธุรกิจ

ไคเซ็นใช้อย่างไร? โดยทั่วไปแล้ววิธีการไคเซ็นนั้นประกอบด้วย 5 ขั้นตอนหลัก:

1.ระบุพื้นที่ปัญหาที่จะได้รับการมุ่งเน้น

2.ใช้วิดีโอเทปเพื่อวิเคราะห์วิธีการในปัจจุบัน

3.ทดสอบและประเมินผลวิธีการปรับปรุง

4.ดำเนินการปรับปรุง

5. วิเคราะห์ผลลัพธ์และนำเสนอต่อผู้บริหารระดับสูงเพื่อรับฟังความคิดเห็น

ไคเซ็นเหมาะสมกับอะไรมากที่สุด?

อุตสาหกรรมยานยนต์ ในความเป็นจริงระบบการผลิตของโตโยต้าสร้างเครื่องมือเพื่อการปรับปรุง หากมีปัญหาเกิดขึ้นในกระบวนการผลิตบุคลากรสายการประกอบของโตโยต้าและหัวหน้างานของพวกเขาจะหยุดกระบวนการผลิตและเริ่ม Kaizen

สำหรับการ Kaizen อาจจะเริ่มจากการปรับปรุงอย่างง่ายๆ เช่น ผู้เขียนไปทานก๋วยจับร้านประจำ วันหนึ่งแม่ค้าเปลี่ยนราคาจาก 30 บาทมาเป็น 35 บาท แม่ค้าได้ทำโน๊ตกระดาษแข็งเขียนราคา แม่สูตรคูณ 35 เวลามีคนสั่งหลายๆถุงก็จะหยิบกระดาษมาดูว่าราคารวมเท่าไร ซึ่งผมมองว่าการทำโน๊ต ราคาเพื่อใช้คิดเงินก็คือเป็นการ Kaizen ประเภทหนึ่ง

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษา และ Trainer บริษัท PMC Expert Co,Ltd....

Posted at 06:26h

in

Articles

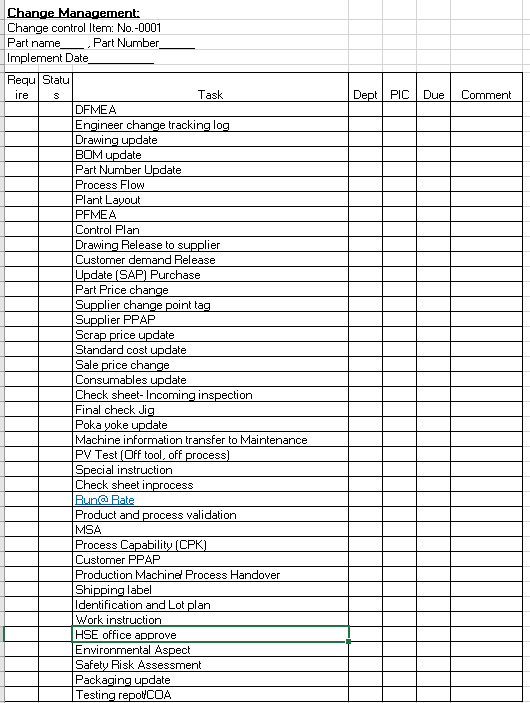

Engineering Change.

กรณีที่มีการเปลี่ยนแปลง มีเอกสารอะไรบ้างที่ต้องทำการทบทวนหลังจากมีการเปลี่ยนแปลงทางวิศวกรรม

Change Management:

Change control Item: No.-0001

Part name____ , Part Number______

Implement Date___________

Require

Status (GYR)

Task

Dept

PIC

Due

Comment

DFMEA

Engineer change tracking log

Drawing update

BOM update

Part Number Update

Process Flow

Plant Layout

PFMEA

Control Plan

Drawing Release to supplier

Customer demand Release

Update (SAP) Purchase

Part Price change

Supplier change point tag

Supplier PPAP

Scrap price update

Standard cost update

Sale price change

Consumables update

Check sheet- Incoming...

Posted at 05:37h

in

Articles

ทำอย่างไรกรณีที่มีการย้ายที่อยู่

เมื่อโรงงาน (Site) ที่ผ่านการรับรองย้ายจากตำแหน่งปัจจุบันไปยังตำแหน่งใหม่ไซต์นั้นจะถูกพิจารณาว่าเป็นการย้ายไซต์แบบเต็มหากมีเงื่อนไขใด ๆ ต่อไปนี้:

กรณ๊ที่full site move

-80% หรือมากกว่าของพนักงานถ่ายโอนจากไซต์ที่ผ่านการรับรองก่อนหน้านี้ไปยังสถานที่ใหม่

(เช่น“ พนักงาน” รวมถึงการจัดการการกำกับดูแลพนักงานฝ่ายผลิตโดยตรงและพนักงานสนับสนุน)

-อุปกรณ์ที่ใช้ในสถานที่ใหม่เป็นอุปกรณ์เดียวกับในไซต์ที่ได้รับการรับรองก่อนหน้านี้โดยไม่มีกระบวนการใหม่หรือมีการแก้ไข

-ผลิตภัณฑ์เป็น (ที่) ที่สถานที่ใหม่คือ (เหมือนกับ) ที่ไซต์ที่ผ่านการรับรองก่อนหน้านี้โดยไม่มีการเพิ่มผลิตภัณฑ์ใหม่

หากมีการใช้เงื่อนไขข้างต้นให้ทำตามขั้นตอนกระบวนการต่อไปนี้โดย CB:

ดำเนินการตรวจสอบรับรอง Initial audit (ไม่จำเป็นต้องมีการตรวจสอบความพร้อมขั้นที่ 1 (Stage))

ตรวจเหมือน Stage 2 เพื่อออกใบรับรอง แต่การคำนวนวัน ให้ใช้วันทำกับ Re certificate Man-day

(จำนวนวันในการตรวจเป็น RC (Re certificate) จะน้อยกว่าวันที่ใช้ตรวจ Stage 2)

CB ออกใบรับรองใหม่ให้กับลูกค้าที่มีอายุไม่เกินสาม (3)...

Posted at 10:00h

in

Articles

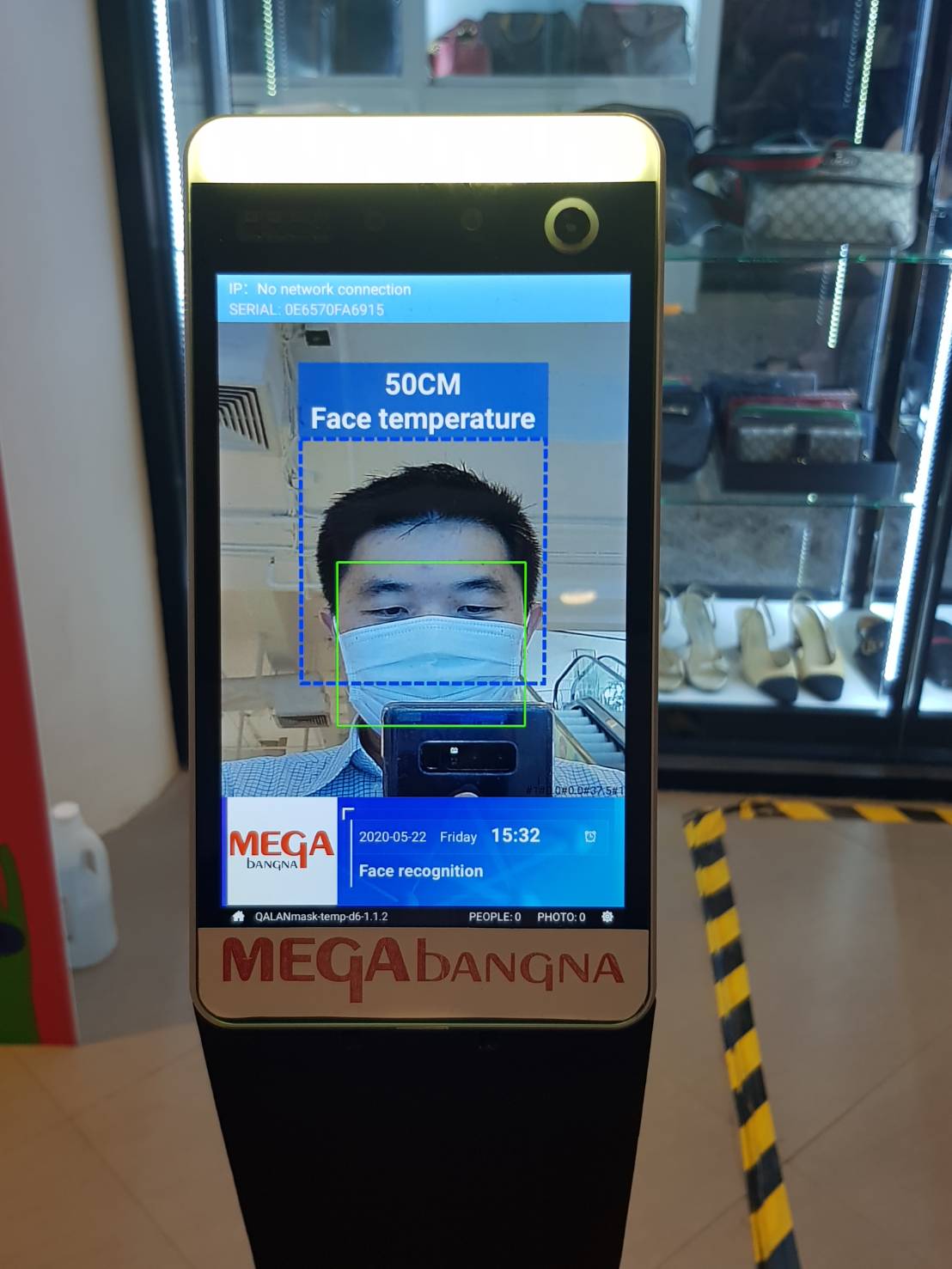

Covid-19 Team

หลายๆบริษัทช่วงที่ผ่านมามีมาตรการการป้องกันเกี่ยวกับการแพร่ระบาดเชื่อไวรัส Covid-19 บางองค์กรที่การจัดการประชุม เพื่อติดตามสถานการณ์ หรือมีการจัดตั้งทีมงานเพื่อดำเนินการป้องกันหรือคัดกรองเกี่ยวกับการแพร่ระบาดเชื่อไวรัส Covid-19 ลองมาดูตัวอย่างทีมงาน Covid-19 กันว่ามีทีมอะไรบ้างและแต่ละทีมทำหน้าที่อะไรกันบ้าง

บ้างองค์กรมีการแต่งตั้งทีม Covid เป็น 4 ทีม

1.ทีมสุขอนามัย

จัดหาอุปกรณ์ที่ใช้ในการป้องกันเช่นหน้ากากอนามัย

จัดนโยบาย และมาตรการเกี่ยวกับโรงอาหารให้มีระยะห่างในการรอซื้ออาหารหรือรับอาหาร จัดโต๊ะนั่งให้มีระยะห่าง หรือกำหนดเวลาในการข้าวใหม่ให้มีช่วงเวลาพักหลายๆช่วงเนื่องจากสถานที่ทานข้าวอาจจะลดลงเนื่องจากต้องกำหนดระยะ social distancing.

จัดห้องน้ำให้มีระยะห่างสำหรับ อ่างล้างมือ โถปัสสวะ ดูแลรถยนต์ส่วนการของบริษัทโดยดูแลทำความสะอาดหลังจากการใช้งาน

ประชาสัมพันธ์ สื่อสาร ทำประกาศ เช่น ทำประกาศทาง Line, App - HR ของทางบริษัท ติดบอร์ดประชาสัมพันธ์ รวมถึง Morning Talk การประชุมประจำวัน

จัดเตรียมมาตรการ รายงานสถานการณ์ นำข้อมูลที่รัฐบาลแนะนำนำมาพิจารณา ประชุม และดำเนินการ

2.ทีมสถานที่

จัดเตรียมสถานที่ จัดโต๊ะ เก้าอี้โรงอาหารในการนั่งให้เหมาะสม รวมถึง การขีดเส้น การกำหนดจัดทางเข้าออกโรงอาหารใหม่ เพื่อให้เข้าทาง...

Posted at 07:27h

in

Articles

OEE คืออะไร

Overall Equipment Effectiveness – OEE เป็นการวัดประสิทธิผลโดยรวมของเครื่องจักร ประกอบด้วย 3 ส่วน คือ Availability, Performance และ Quality

OEE = Availability x Performance x Quality

Availability แสดงถึงสมรรถนะความพร้อมของเครื่องจักร (Down Time Loss)

Availability = Operating Time / Planned Production Time

Operating Time = Planned production time - Un plan downtime

Up plan down time เช่นเครื่องจักรเสีย...

Posted at 05:04h

in

Risk Management

หลักสูตร Risk Management Training ระยะเวลา 1 วัน

สามารถสอบถามรายละเอียดเพิ่มเติมได้ที่ contact@pmcexpert.com, contact.pmcexpert@gmail.com

หรือติดต่อ คุณสุขุม โทร 0846493836, 0652639655...

Posted at 05:01h

in

ISO 14001

หลักสูตรหัวข้ออบรมระบบมาตราฐานสิ่งแวดล้อม ISO14001:2015

ข้อกำหนดระบบมาตรฐานสิ่งแวดล้อม ISO14001:2015 requirement ระยะเวลา 1 วัน

การตรวจประเมินระบบมาตรฐานสิ่งแวดล้อม ISO14001:2015 Internal auditor ระยะเวลา 1 วัน

การบริหารความเสี่ยงและโอกาสในระบบการจัดการสิ่งแวดล้อม (Aspect) ...

Posted at 04:46h

in

ISO 9001

ISO9001: 2015 Requirement ระยะเวลา 1 วัน

ISO9001: 2015 Internal audit ...

Posted at 04:35h

in

Food Safety System

หลักสูตรอบรมเกี่ยวกับมาตรฐาน Food Safety Management System

fundamental standards for foods & food supply chain

GOOD MANUFACTURING PRACTICE (GMP)

รหัส (Code)

หลักสูตร (Course)

ระยะเวลา

FD-GMP-001

Good Manufacturing Practice (GMP) for Foods Industry

1

FD-GMP-002

Internal Audit to GMP for foods industry

2

integrate Food safety management system

รหัส (Code)

หลักสูตร (Course)

ระยะเวลา

(วัน)

FD-INT-001

Integrate of HACCP & BRC Global Food Standard & International Food...