Posted at 12:37h

in

Articles,

IATF 16949

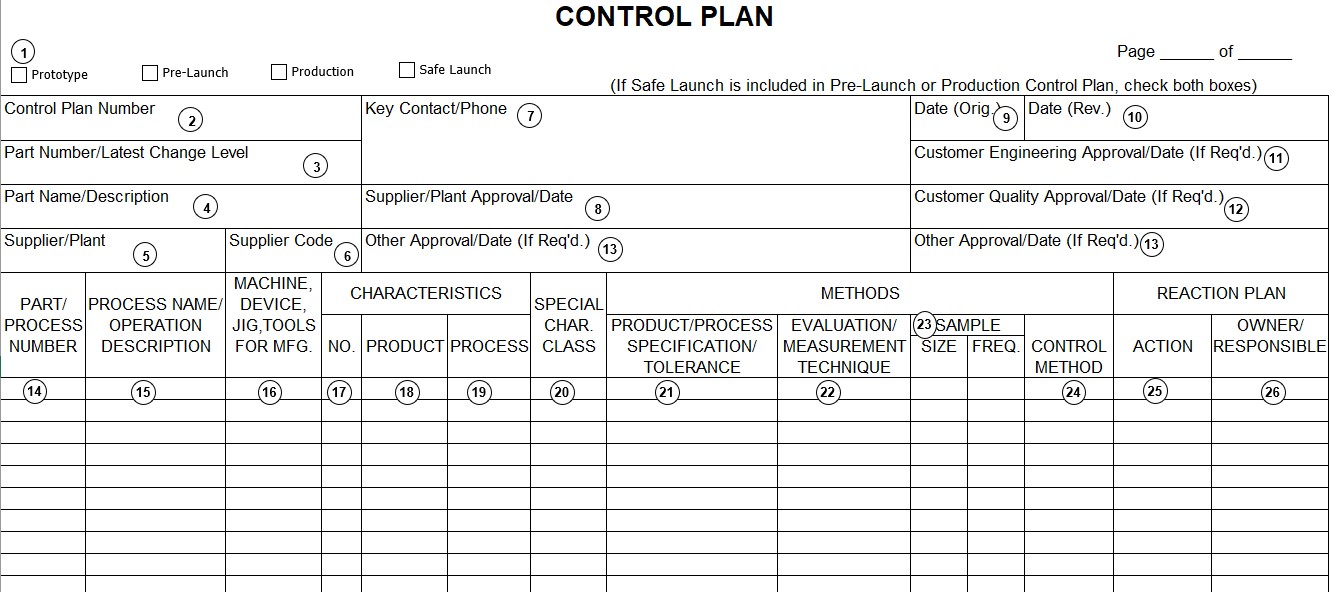

Control Plan 1st Edition.

การเปลี่ยนแปลงที่สำคัญในแผนการควบคุม* คืออะไร

• ชี้แจงลิงก์ไปยังกระบวนการ APQP, Living Document

• ชี้แจงข้อกำหนด (หัวข้อจากบทเรียนที่ได้เรียนรู้และข้อกำหนดเฉพาะของลูกค้า)

• ให้คำแนะนำโดยละเอียดถึงวิธีการพัฒนา ไม่ใช่แค่แบบฟอร์มในฟิลด์

• เพิ่มข้อกำหนด "การเปิดตัวอย่างปลอดภัย" ในขั้นตอนแผนการควบคุม

• รวมการใช้คำแนะนำแผนการควบคุมอย่างมีประสิทธิผลตามแนวทางปฏิบัติขององค์กรที่เป็นเลิศ

Control Plan 1st Edition.

What are the major changes to Control Plan*?

• Clarify link to APQP processes, Living Document

• Clarify Requirements (topics from lessons learned and Customer Specific Requirements)

• Provides...

Posted at 03:33h

in

Articles

Robotic Process Automation (RPA)

วันก่อนไป Audit บริษัททำกระทะที่นิคมแหลมฉบัง สิ่งที่ประทับใจมากคือที่บริษัทนี้จะให้ตั้งแต่ระดับวิศวกร ไปถึง ระดับผู้จัดการต้องทำ Project RPA ทุกคน. ก็เลยถามน้องที่ติดตาม Auditor ว่าทำProject อะไร

น้องเป็น Engineer ใหม่ดูแลเรื่องสิ่งแวดล้อม ก็เลยเขียน Program เกี่ยวกับการส่ง Aspect ให้กับแต่ละแผนกอัตโนมัติตามแผนที่วางไว้ในแต่ละแผนก เพื่อให้แต่ละแผนกทำการทบทวน Aspect ให้เป็นปัจจุบัน เป็นต้นแล้ว RPA คืออะไร?????

RPA คือ ซอฟต์แวร์โรบอทที่เลียนแบบพฤติกรรมของมนุษย์ โดยที่มนุษย์เป็นผู้ออกแบบกระบวนการ (Process) และขั้นตอน (Workflow) การตัดสินใจต่าง ๆ เพื่อให้การทำงานซ้ำ ๆ ทำได้อย่างมีประสิทธิภาพ และ ลดข้อผิดพลาดในการทำงานที่เกิดจาก human error และยังสามารถทำงานได้ตลอด...

Posted at 04:00h

in

Articles

กฎการทำงานด้านคุณภาพพื้นฐาน 13 ประการ

1. เช็คงานและความถูกต้องของป้าย Kanban (Tag and Traceability)

2. ทำงานให้จบขั้นก่อนก่อนทำการพักเบรค (One stop cycle).

3. ติดป้ายบ่งชี้ (Tag Identification)

4. ห้ามพูดคุยกัน หรือ โทรศัพท์ขณะกำลังปฏิบัติงาน (No cell phone during working)

5. แยกงานใส่กล่องแดง ติดป้ายสีแดง หรือ เขียนบ่งชี้ของเสียที่งาน (Control of Non- Conformity Product)

6. ตรวจสอบงานหัว กลาง ท้าย (First Middle End)

7. พี้นที่ปฎิบัติงานควรมีแต่อุปกรณ์สำหรับ ทำงาน ไม่ควรมีของกิน หรือน้ำบนโต๊ะทำงานหรือประกอบชิ้นงาน (Work station)

8. ปฎิบัติตามคู่มือการทำงาน...

Posted at 01:30h

in

Articles

ประเภทการตรวจติดตามชนิดต่างๆ (Types of audit)

การตรวจสอบระบบ (System Audit)

การตรวจสอบประสิทธผลโดยรวมของระบบการจัดการอาจจะขึ้นอยู่กับมาตรฐานการจัดการเช่น

การตรวจสอบระบบการจัดการคุณภาพ (ISO9001)– ตรวจสอบระบบการจัดการด้านคุณภาพโดยตรวจสอบทุกกระบวนการที่อยู่ในองค์กร

การตรวจสอบระบบการจัดการคุณภาพ (IATF16949) - ตรวจสอบระบบการจัดการด้านคุณภาพสำหรับมาตรฐานอุตสาหกรรมยานยนต์ ถึงจะมีข้อกำหนดทางด้าน Technical Specification เพิ่มเติมจากมาตรฐานการจัดการด้านคุณภาพทั่วไป

ระบบตรวจสอบสิ่งแวดล้อม (ISO14001) - ตรวจสอบระบบการจัดการสิ่งแวดล้อม

ระบบตรวจสอบความปลอดภัยของอาหาร (ISO2200)- ตรวจสอบระบบการจัดการความปลอดภัยของอาหาร

ระบบตรวจสอบความปลอดภัย (ISO45001)– ตรวจสอบระบบการจัดการด้านอาชีวอนามัยและความปลอดภัย

การตรวจสอบกระบวนการ (Process audit)

การตราจสอบประสิทธิผลของกระบวนการสร้างผลิตภัณฑ์ โดยปกติจะตรวจกระบวนการที่อยู่ใน Control plan ตั้งแต่กระบวนการรับวัตถุดิบ จนไปถึงกระบวนการจัดส่งผลิตภัณฑ์สำเร็จรูปให้กับลูกค้า

การตรวจสอบผลิตภัณฑ์ (Product audit)

เป็นการตรวจสอบผลิตภัณฑ์ว่าเป็นไปตามข้อกำหนดที่กำหนดไว้ตลอดกระบวนการผลิตและจัดส่ง ซี่งโดยปกติก็จะสุ่มตรวจสอบขนาดมิติของชิ้นงาน สภาพผิวชิ้นงาน ป้าย การเพจกิ้ง รวมถึง Functionการใช้งาน

การตรวจสอบ ณ จุด Load งานก่อนส่งมอบสินค้า (Dock audit)

การตรวจสอบ ณ...

Posted at 04:53h

in

Articles

การออกแบบ Fail Safe คืออะไร?

ในทางวิศวกรรม ระบบป้องกันความผิดพลาดเป็นคุณลักษณะการออกแบบหรือแนวทางปฏิบัติที่ในกรณีที่เกิดความล้มเหลวบางประเภท การตอบสนองในลักษณะที่จะก่อให้เกิดอันตรายน้อยที่สุดหรือไม่มีเลยต่ออุปกรณ์อื่นๆ ต่อสิ่งแวดล้อมหรือต่อผู้คน ดังนั้น Fail Safe Design หมายถึงการออกแบบของระบบป้องกันหรือบรรเทาผลที่ไม่ปลอดภัยจากความล้มเหลวของระบบ นั่นคือถ้าและเมื่อระบบ "fail-safe" ล้มเหลว อย่างน้อยก็ยังคงปลอดภัยเหมือนเดิมก่อนที่จะเกิดความล้มเหลว เนื่องจากความล้มเหลวหลายประเภทเป็นไปได้ จึงใช้โหมดความล้มเหลวและการวิเคราะห์ผลกระทบเพื่อตรวจสอบสถานการณ์ความล้มเหลว และแนะนำการออกแบบและขั้นตอนด้านความปลอดภัย

เช่น เครื่องตัดหญ้าและเครื่องเป่าหิมะมีคันโยกปิดมือที่ต้องกดค้างไว้ตลอดเวลา หากถูกปล่อย มันจะหยุดการหมุนของใบมีดหรือโรเตอร์

ประตูแบบใช้มอเตอร์ - ในกรณีที่ไฟฟ้าดับ สามารถเปิดประตูด้วยมือโดยไม่ต้องใช้ข้อเหวี่ยงหรือกุญแจ อย่างไรก็ตาม เนื่องจากวิธีนี้จะช่วยให้แทบทุกคนสามารถผ่านประตูได้ จึงใช้การออกแบบ Fail Safe: ในภาวะไฟฟ้าดับ ประตูสามารถเปิดได้ด้วยข้อเหวี่ยงซึ่งจะอยู่ด้านล่างของมอเตอร์ด้วยกุญแจเท่านั้น ดังนั้นผู้ใช้งานต้องทำการไขกุญแจเพื่อปลดล็อคประตู แล้วผู้ใช้งานจึงสามารถขยับประตูได้ด้วยมือ

สุขุม รัตนเสรีเกียรติ

IATF16949 Certified and Trainer....

Posted at 02:52h

in

Articles

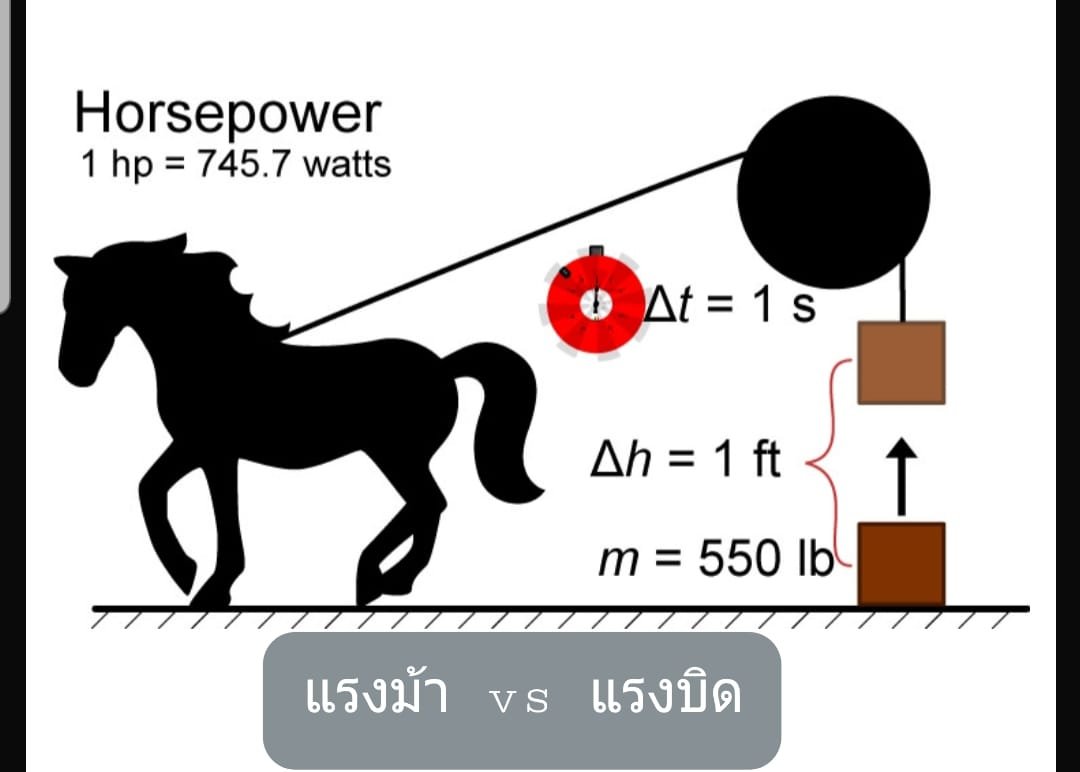

เวลาอ่านโบรชัวร์ รถยนต์ จะมีคำว่าแรงม้า กับ แรงบิดที่บอกสมรรถนะของรถแล้ว แรงม้ากับแรงบิดต่างกันอย่างไร “แรงม้า” คืออะไร ? แรงม้า เป็นหน่วยการวัดกำลังค่าหนึ่งซึ่งเกิดขึ้นมาในสมัยยุคปฏิวัติอุตสาหกรรมของฝั่งยุโรป ถูกคิดค้นโดย James Watt (เจมส์ วัตต์) วิศวะกรชาวสกอตแลนด์ โดยมี “ม้า” ซึ่งถือว่าเป็นเครื่องทุนแรงหลักของมนุษย์ในสมัยนั้นเป็นตัวเปรียบเทียบ ซึ่งมีการคำนวนออกมาว่ากำลัง 1 แรงม้า จะสามารถยกของหนัก 550 ปอนด์ (250 กิโลกรัม) ขึ้นสูงจากพื้น 1 ฟุต (30.48 ซม.) ได้ 1 วินาที หรือเทียบเท่ากับกำลัง 745.7 วัตต์ BHP WHP PS kW ค่าเหล่านี้แตกต่างกันอย่างไร ?...

Posted at 02:47h

in

Articles

จากกรณีที่มีผู้เสียชีวิตจากการระเบิดของถุงลมนิรภัยขณะเกิดอุบัติเหตุทางรถยนต์ทั้งในประเทศไทย ซึ่งได้รับการยืนยันจากการชันสูตรว่าเกิดจากเศษโลหะของชิ้นส่วนถุงลมนิรภัยที่ตกมาตรฐาน ยี่ห้อทาคาตะ (Takata) นั้น สภาองค์กรผู้บริโภคเรียกร้องบริษัทรถยนต์ 8 ยี่ห้อ ให้ทำการเปลี่ยนถุงลมยี่ห้อนี้ที่ก่อให้เกิดการสูญเสียถึงชีวิต ให้กับผู้บริโภค ซึ่งขณะนี้ ยังมีรถยนต์ในไทยที่ยังมีการใช้งานอยู่ กว่าหกแสนคันที่ติดตั้งถุงลมนิรภัยอันตรายนี้

ได้แก่ ฮอนด้า บีเอ็มดับบลิว นิสสัน โตโยต้า มิตซูบิชิ มาสด้า เชฟโรเลต และฟอร์ด

ที่ได้มีการขายรถยนต์รุ่นต่างๆ ที่ติดตั้งถุงลมนิรภัยอันตรายยี่ห้อดังกล่าวในประเทศไทยมากว่าสิบปี เร่งดำเนินการเปลี่ยนถุงลมนิรภัยให้มีความปลอดภัยสำหรับผู้บริโภค โดยไม่มีค่าใช้จ่ายใดๆ ทั้งสิ้น

เหตุการณ์การเสียชีวิตจากถุงลมนิรภัยยี่ห้อ ทาคาตะ (Takata) นั้นเกิดขึ้นในหลายประเทศทั่วโลก และได้มีการเรียกคืนรถจำนวนเกือบ 100 ล้านคันเพื่อเปลี่ยนถุงลมนิรภัยตั้งแต่ปี 2551 ส่วนในประเทศไทยนั้น มีการขายรถหลายยี่ห้อ หลายรุ่น กว่า 1.7 ล้านคันที่ติดตั้งถุงลมนิรภัยดังกล่าว และได้มีการเรียกคืนเพื่อเปลี่ยนถุงลมไปแล้ว แต่ยังมีรถถึงหกแสนคันที่ยังไม่ได้รับการเปลี่ยนถุงลม

“ขอแจ้งให้ผู้บริโภครับทราบถึงอันตราย และขอให้รีบดำเนินการตรวจสอบว่ารถของตัวเองเป็นรุ่นที่ต้องถูกเปลี่ยนถุงลมนิรภัยหรือไม่ โดยสามารถตรวจสอบได้จากหลายช่องทาง เช่น เว็บไซต์สภาองค์กรของผู้บริโภค www.tcc.or.th(หรือสแกนคิวอาร์โค้ดด้านล่าง)...

Posted at 02:42h

in

Articles

หลาย ๆ คน. คงสงสัยกันว่า ทำไมแต่ละคน ถึงใส่หมวกนิรภัย Safety สีไม่เหมือนกัน แต่ละสีโดยทั่วไปมีความหมายอย่างไรบ้าง

...

Posted at 00:17h

in

Articles

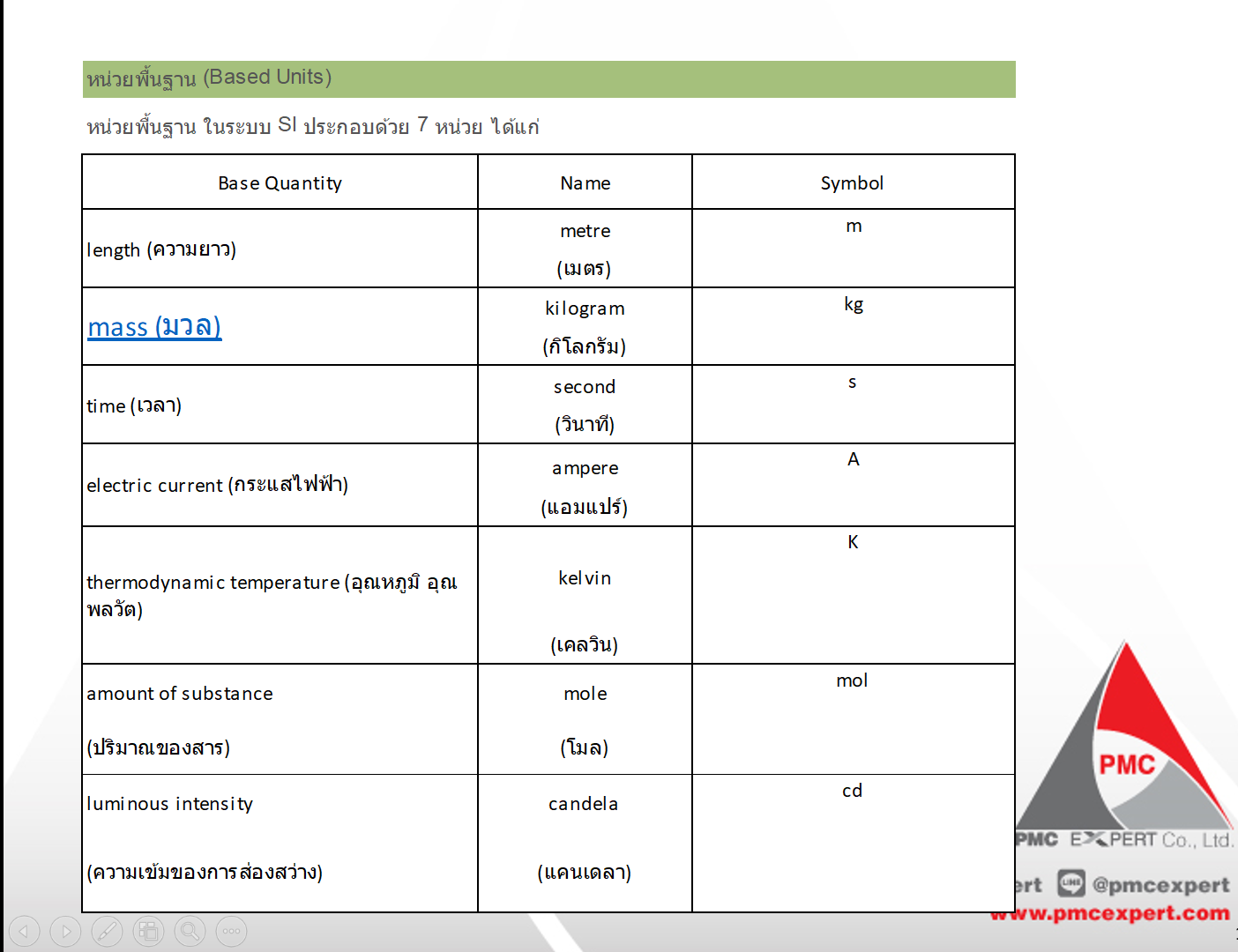

หน่วยเอสไอ (SI Units, ย่อมาจาก International System of Units) เป็นระบบของหน่วยวัดที่จัดทำขึ้นในที่ประชุม CGPM (General Conference on Weights and Measures) เมื่อปี พ.ศ. 2503 มาจากภาษาฝรั่งเศส Système International d'Unités เป็นหน่วยรูปแบบใหม่ของระบบเมตริก (metric system) ซึ่งนิยมใช้อย่างกว้างขวางทั่วโลก

...

Posted at 12:57h

in

Articles

How is different between MSDS and IMDS?

Material Safety Data Sheet (MSDS) ชื่อที่รู้จักโดยทั่วไป หรือ Safety Data Sheet (SDS)

คือเอกสารข้อมูลความปลอดภัยสารเคมีที่จะแสดงข้อมูลของสารเคมีที่มีการแสดงข้อมูลตั้งแต่ความเป็นอันตรายพิษวิธีใช้การเก็บรักษาการขนส่งการกำจัดและการจัดการอื่นๆของสารเคมีหรือเคมีภัณฑ์ประเภทนั้นๆเพื่อให้การใช้สารเคมีนั้นๆเป็นไปด้วยความปลอดภัยและไร้ซึ่งความอันตรายขณะใช้งานนั่นเองเพราะหากมีการนำเข้าสารเคมีแบบผิดๆบุคลากรที่จำเป็นจะต้องใช้สารเคมีดังกล่าวไม่มีความรู้และความสามารถในการควบคุมดูแลก็อาจจะนำมาซึ่งการสูญเสียและอาจถึงแก่ชีวิตได้ดังนั้นจึงมีการจัดทำเอกสารข้อมูลความปลอดภัยสารเคมีซึ่งเป็นมาตรฐานความปลอดภัยเบื้องต้น เมื่อผู้ปฎิบัติงานเกิดอุบัติเหตุจากการทำงานที่เกี่ยวข้องกับสารเคมี สามารถดูการปฐมพยาบานเบื้องต้น หรือสามารถส่งตัวผู้ป่วยพร้อมเอกสาร SDS ไปรักษาที่โรงพยาบาล เพื่อให้คุณหมอทราบรายละเอียดว่าประสบอุบัติเหตุเกี่ยวกับเคมีอะไรเพื่อจะได้วินิฉัยโรคได้ถูกต้องมากขึ้น สำหรับ Auditor ISO14001 ก็มีการตรวจว่ามี SDS ครบและอยู่ที่จุดปฎิบัติงานหรือสามารถเข้าถึงได้ง่ายหรือไม่

เอกสารดังกล่าวนี้ ยังมีข้อกำหนดเกี่ยวกับการจัดการ SDS ดังนี้

SDS ควรมีข้อมูลครบทั้ง 16 หัวข้อ

ข้อมูลเกี่ยวกับสารเคมี และบริษัทผู้ผลิตและหรือจำหน่าย

ข้อมูลความเป็นอันตราย

ส่วนประกอบและข้อมูลเกี่ยวกับส่วนผสม

มาตรการปฐมพยาบาล

มาตรการผจญเพลิง

มาตรการจัดการเมื่อมีการหกรั่วไหล

การใช้และการจัดเก็บ

การควบคุมการได้รับสัมผัสและการป้องกันส่วนบุคคล

สมบัติทางกายภาพและเคมี

...