Posted at 03:22h

in

Articles

5 Whys คืออะไร

5 Whys เป็นวิธีการเรียนรู้แบบลีนที่ใช้ในการหาสาเหตุของปัญหา โดยใช้คำถามซ้ำ“ ทำไม” และแต่ละคำตอบเป็นพื้นฐานสำหรับคำถามต่อไป กระบวนการนี้จะดำเนินต่อไปจนกว่าจะถึงข้อสรุป เทคนิค 5 Whys ได้รับการพัฒนาโดย Sakichi Toyoda และถูกใช้โดยโตโยต้าเพื่อปรับปรุงกระบวนการผลิต โดยทั่วไปแล้วเทคนิค 5 Whys ต้องการความเพียรและความมุ่งมั่นเพื่อให้ทำงานได้อย่างมีประสิทธิภาพ

กฎสำหรับ 5 Whys มีอะไรบ้าง

ในการดำเนินการอย่างถูกต้อง 5 Whys ผู้จัดการควรปฏิบัติตามกฎที่ดังนี้:

ใช้กระดาษหรือไวท์บอร์ด

ระบุปัญหาอย่างชัดเจนและให้แน่ใจว่าสมาชิกทุกคนในทีมเข้าใจ

ใช้กระบวนการทีละขั้นตอนเพื่อค้นหาสาเหตุที่แท้จริง หลีกเลี่ยงการกระโดดไปสู่ข้อสรุป

ระบุสิ่งที่เป็นสาเหตุไม่ใช่อาการ

ใช้ตรรกะไม่ใช่อารมณ์

มุ่งเน้นไปที่การทำให้แน่ใจว่าคำตอบนั้นแม่นยำที่สุดเท่าที่จะเป็นไปได้

ใช้มุมมองของลูกค้าเมื่อตอบคำถาม“ ทำไม”

ข้อเท็จจริงและความรู้ควรเป็นพื้นฐานสำหรับแต่ละคำตอบ

สิ่งที่สำคัญในการทำ Why- Why อันดับแรกคือการระบุปัญหาให้ชัดเจน และไม่เอาสาเหตุกับปัญหามาป่นรวมกัน

สำหรับปัญหา Claim/ Complaint ที่เกิดขึ้นที่ลูกค่า เราอาจจะต้องหาสาเหตุ ทั้งสาเหตุของการเกิดปัญหา และ สาเหตุของการหลุดรอดว่าทำไม ถึงตรวจจับปัญหาไม่เจอ จนปัญหาหรือของเสียหลุดรอดไปถึงลูกค้า

สำหรับบางลูกค้านอกจากจะวิเคราะห์สาเหตุการเกิดปัญหา และ สาเหตุของการหลุดรอด แล้วยังต้องวิเคราะห์สาเหตุว่าทำไมเรามีระบบบริหารคุณภาพแล้วทำไมระบบบริหารงานคุณภาพจึงไม่สามารถดักจับสาเหตุการเกิดกับการหลุดลอดได้ ซึ่งการวิเคราะห์แบบนี้เรียกว่า 3...

Posted at 03:02h

in

Articles

(7 Wastes) 7 ความสูญเปล่าคืออะไร

ในการผลิตแบบลีน 7 ความสูญเปล่าหมายถึงสถานที่มีความสูญเปล่าเกิดขึ้นในโรงงานการผลิต หรือ ในสถานที่ทำงาน การใช้เครื่องมือ 7 Wastes ผู้ผลิตสามารถกำหนดได้ว่าพวกเขามีของเสียที่ไหนและสามารถปรับปรุงกระบวนการของพวกเขาในแต่ละพื้นที่

ความสูญเปล่า 7 ชนิดคืออะไร

7 ความสูญเปล่ามีดังนี้

1.การผลิตมากเกินไปหมายถึงการผลิตผลิตภัณฑ์ก่อนที่จะต้องการ ในระบบการผลิตของโตโยต้าผลิตภัณฑ์จะผลิตก็ต่อเมื่อมีความต้องการของลูกค้า

2.การรอคอย. การรอหมายถึงเวลาระหว่างการดำเนินการหนึ่งกับการดำเนินการถัดไป

3.การขนส่ง การขนส่งไม่เพิ่มคุณค่าให้กับผลิตภัณฑ์และการขนส่งมากเกินไปเพียงเพิ่มความเสี่ยงของข้อบกพร่อง

4.การทำกระบวนการมากเกินไป เช่นมีขั้นตอนที่มากเกินไป หรืออาจจะรวมถึงการใช้อุปกรณ์ที่มีราคาสูงเกินไปในการทำงานให้สำเร็จซึ่งสามารถประมวลผลได้โดยอุปกรณ์ที่ง่ายกว่าและคุ้มค่าที่สุด

5.สินค้าคงคลังที่ไม่จำเป็น เป้าหมายคือการลดสินค้าคงคลังให้เป็นสิ่งที่จำเป็น

6.การเคลื่อนไหวที่มากเกินไป ควรลดการเคลื่อนไหวของมนุษย์ในกระบวนการผลิต

7.ข้อบกพร่อง การลดข้อบกพร่องเป็นสิ่งสำคัญในการลดต้นทุน

ผู้เขียน

Sukhum Rattanasereekiat

ที่ปรึกษา/Trainer for Quality Management System....

Posted at 02:46h

in

Articles

Total Quality Management (TQM) การจัดการคุณภาพโดยรวมคืออะไร

การจัดการคุณภาพโดยรวมคือการที่องค์กรมุ่งเน้นในการปรับปรุงคุณภาพของผลิตภัณฑ์ที่ผลิต เป้าหมายคือการเพิ่มคุณภาพของทุกขั้นตอนในเวิร์กโฟลว์ (Work flow) ขององค์กร

ประวัติของการจัดการคุณภาพโดยรวม TQM

การจัดการคุณภาพโดยรวมเริ่มต้นในปี 1923 โดย Walter Shewhard ขณะที่เขาทำงานที่ Bell Telephone Laboratories ต่อมามันถูกใช้โดยผู้ผลิตญี่ปุ่นและนำไปใช้งานในปี 1980

หลักการจัดการคุณภาพโดยรวมคืออะไร?

การจัดการคุณภาพโดยรวมมีหลักการสำคัญสองสามประการ:

มุ่งเน้นลูกค้า เป้าหมายของการจัดการคุณภาพโดยรวมคือการปรับปรุงผลิตภัณฑ์ที่เสนอให้กับลูกค้าและทำให้ลูกค้าพึงพอใจ

กลยุทธ์. การจัดการคุณภาพโดยรวมต้องใช้วิธีการเชิงกลยุทธ์ที่ใช้วิธีการที่กำหนด

พัฒนาอย่างต่อเนื่อง. การประกันคุณภาพต้องใช้เวลาและจะต้องวิเคราะห์และปรับปรุงทุกปี

ส่วนประกอบของ TQM (Total Quality Management)

1. การให้ความสำคัญกับลูกค้า (Customer Oriented)

ลูกค้าเป็นส่วนหนึ่งที่จะทำให้ธุรกิจอยู่รอด ดังนั้นการทำธุรกิจสิ่งที่สำคัญคือการสร้างผลประกอบการสูงสุดซึ่งก็ คือ การสร้างและรักษาลูกค้า

การให้ความสำคัญกับลูกค้าจะไม่ถูกจำกัดอยู่ที่ลูกค้าจริงๆหรือที่เรียกว่า ลูกค้าภายนอก (External Customer) ที่ซื้อสินค้าหรือบริการของธุรกิจเท่านั้น แต่จะขยายตัวคลอบคลุมไปถึงพนักงาน หรือหน่วยงานที่อยู่ถัดไปจากเราซึ่งรอรับผลงานหรือบริการจากเรา ที่เรียกว่า ลูกค้าภายใน (Internal Customer) โดยเราจะทำหน้าที่เป็น ผู้ที่ส่งมอบภายใน (Internal Supplier)...

Posted at 02:23h

in

Articles

Andon คืออะไร

Andon เป็นระบบส่งสัญญาณที่ใช้ในกระบวนการผลิตเมื่อมีสิ่งผิดปกติหรือจำเป็นต้องดำเนินการบางอย่างที่สำคัญ มันเป็นรูปแบบของการจัดการด้วยภาพ หรือสัญญาน โดยส่วนใหญ่จะเป็นสัญญาณไฟ

มันใช้งานอย่างไร?

ในการผลิตไฟ Andon มักใช้ในสายการประกอบ ไฟสีที่แตกต่างกันใช้เพื่อส่งสัญญาณปัญหาและการกระทำที่ต้องการ ผู้ประกอบการอาจเปิด Andon เพื่อส่งสัญญาณว่ามีปัญหาในสายการประกอบ ในการตั้งค่าสำนักงานไฟสีแดง (Andon) อาจส่งสัญญาณว่าเครื่องแฟกซ์หรือเครื่องพิมพ์เสีย

อย่างเช่นสัญญานไฟ Andon เขียว เหลือง แดง อาจจะมีการกำหนดให้เหมาะสมกับการผลิตในกระบวนการนั้นๆได้

เช่นผู้เขียนไป Consult ที่บริษัทหนึ่ง โดยเครื่องจักรเป็นเครื่องบดแป้งให้ละเอียดให้ได้ตามขนาด

หลังจากนั้นแป้งจะถูกไหลมาใส่ถุงแล้วชั่งน้ำหนักอัตโนมัติให้ได้ตามน้ำหนักที่ต้องการ ที่บริษัทนี้มีสัญลักษณ์ Andon คือ

สีเขียว: สีเขียวติดตลอดเครื่องจักรพร้อมที่ทำงาน สีเขียวกระพริบเครื่องจักรกำลังทำงาน

สีเหลือง: สีเหลืองติดเครื่องกำลังชั่งน้ำหนักให้ได้ตามที่กำหนด

สีแดง: สีแดงติดตลอดเครื่องไม่สามารถทำงานได้

ในรถยนต์ไฟเตือนบนแผงหน้าปัดรถยนต์จะเป็นตัวอย่างของ Andons

Andons ทำงานได้ดีที่สุดเมื่อมองเห็นได้ชัดเจนและเข้าใจง่าย สัญญาณ Andon จะแจ้งเตือนเพื่อให้คนขับรถต้องดำเนินการหรือแก้ไขอะไรบ้างอย่าง

เมื่อมีสัญญาณเตือนเช่นไฟเตือน Andon บนรถที่ส่งสัญญาณน้ำมันรถต่ำใกล้จะหมด บ้างครั้งก็มีทั้งสัญญาณไฟและเสียง เช่นสัญญาณให้คาดเข็มขัดนิรภัย เป็นต้น

ผู้เขียน

Sukhum Ratanasereekiat

ที่ปรีกษาระบบบริหารคุณภาพ

PMC Expert Co.,...

Posted at 01:32h

in

Articles

สำหรับองค์กรเองจำเป็นต้องตรวจกะกลางคืนหรือไม่? ถ้าตรวจควรตรวจหัวข้อ หรือ ข้อกำหนดอะไรบ้าง?

สำหรับองค์กรที่ขอการรับรองมาตรฐาน IATF16949 ในการทำ Manufacturing Process Audit จำเป็นต้องตรวจทุกกะการผลิต

Requirement ที่เกี่ยวข้อง

(Requirement: 9.2.2.3 Manufacturing Process Audit :Within each individual audit plan, each manufacturing process shall be audited on all shifts where it occurs, including the appropriate sampling of the shift handover)วม

สำหรับหัวข้อที่ควรจะต้องตรวจหลักๆคือ

1.การประชุมหรือการสื่อสารระหว่างกะ

Requirement ที่เกี่ยวข้อง

7.4 Communication

2. ตรวจสอบตัวแทนด้านคุณภาพ ว่าใครคือต้วแทนด้านคุณภาพของแต่ละกะ และ ตัวแทนด้านคุณภาพทราบหรือไม่ว่าหน้าที่ที่ต้องรับผิดชอบมีอะไรบ้าง

Requirement ...

Posted at 00:33h

in

Articles

OEE คืออะไร

OEE เป็นระบบที่ใช้ในการวัดประสิทธิภาพการผลิต วัดเปอร์เซ็นต์เวลาที่ผู้ผลิตมีประสิทธิผลอย่างแท้จริง ดังนั้น 100% จะหมายความว่าผู้ผลิตมีประสิทธิผล 100% ของเวลา OEE รวมถึงการวัดคุณภาพประสิทธิภาพและความพร้อมใช้งาน

เป้าหมายของ OEE คืออะไร

ด้วยการวัดประสิทธิภาพในแง่ของเวลาผู้ผลิตจะได้รับข้อมูลเชิงลึกเกี่ยวกับวิธีปรับปรุงประสิทธิภาพการผลิตโดยรวม ระบบช่วยระบุของเสียติดตามความคืบหน้าและปรับปรุงประสิทธิภาพอุปกรณ์การผลิต

คุณภาพประสิทธิภาพและความพร้อมใช้งานหมายถึงอะไร

Quality คุณภาพวัดจำนวนข้อบกพร่อง คะแนน 100% บ่งชี้ว่ามีข้อบกพร่องเป็นศูนย์

Performance ประสิทธิภาพการเดินงานของเครื่องจักร คะแนน 100% ระบุว่าทุกอย่างทำงานได้อย่างรวดเร็วที่สุด

Availability ความพร้อมใช้งานคำนึงถึงการหยุดใด ๆ คะแนน 100% บ่งชี้ว่ากระบวนการทำงานอยู่เสมอในช่วงเวลาที่กำหนด

สุขุม รัตนเสรีเกียรติ

ที่ปรึกษาระบบบริหารงานคุณภาพ

PMC Expert Co., Ltd....

Posted at 08:19h

in

Articles

KPI คืออะไร

KPI เป็นตัวย่อสำหรับ Key Performance Index และหมายถึงตัวชี้วัดที่ใช้ในการประเมินและวิเคราะห์ประสิทธิภาพการผลิต KPI เป็นตัวชี้วัดหลักที่กำหนดโดยผู้บริหารเพื่อวัดความสำเร็จของเป้าหมายการผลิตแบบลีน หรือวัดเป้าหมายในการทำงาน

KPI

Key: สำคัญ, หลัก, หัวใจ

Performance: ผลลัพธ์ที่ได้จากการดำเนินงาน

Indicator: ตัวชี้วัด

ตัวชี้วัดหลักของผลการดำเนินงาน เป็นเครื่องมือสำคัญที่บ่งบอกถึงข้อมูลที่แสดงสถานะที่เป็นจริงขององค์การในปัจจุบัน เพื่อประโยชน์ในการกำกับตรวจสอบการดำเนินการตามแผนที่กำหนด

จุดประสงค์ของ KPI

การเชื่อมโยงวัตถุประสงค์ ตัวชี้วัด และแผนงานที่สำคัญเข้ากับกลยุทธ์ขององค์กร

เป็นเครื่องมือในการกำหนดวัตถุประสงค์ และวัดความเปลี่ยนแปลงของการดำเนินงาน

มีเกณฑ์วัดและหน่วยวัดชัดเจนที่ใช้ได้ในเวลาที่เหมาะสม

สามารถวัดปริมาณ คุณภาพ เวลาและ ค่าใช้จ่าย เพื่อการประเมินผลได้

ข้อดีของการกำหนดตัววัด

ทำให้ทราบสถานะในปัจจุบัน

สามารถเปรียบเทียบกับคู่แข่งในกลุ่มธุรกิจเดียวกัน

ชี้ช่องทางในการพัฒนาองค์กร

มีความโปร่งใสในการบริหารองค์กร

เป็นเครื่องมือในการสื่อสารระหว่างระดับบริหาร และระดับปฏิบัติการ

ข้อกำหนด ISO9001 ที่เกี่ยวข้อง กับ KPI มีดังต่อไปนี้

6.2.1 วัตถุประสงค์คุณภาพและการวางแผนเพื่อทำให้บรรลุวัตถุประสงค์

องค์กรต้องกำหนดวัตถุประสงค์คุณภาพ หน้าที่และระดับสายงานและกระบวนการที่เกี่ยวข้อง

วัตถุประสงค์ต้อง

a) สอดคล้องกับนโยบายคุณภาพ

b)...

Posted at 07:55h

in

Articles

การบำรุงรักษาอย่างมีประสิทธิผลคืออะไร

Total Productive Maintenance เป็นเครื่องมือที่ใช้เพื่อป้องกันการหยุดทำงานของเครื่องจักรในกระบวนการผลิต เป้าหมายคือ จำกัดการหยุดทำงานให้มาก ให้เครื่องจักรได้เดินต่อเนื่องให้ยาวที่สุดเพื่อเพิ่มประสิทธิภาพการผลิต

การบำรุงรักษาที่มีประสิทธิผลรวมนำมาใช้อย่างไร

การบำรุงรักษาที่ให้ผลผลิตรวมรวมถึงสามองค์ประกอบหลัก:

บำรุงรักษาเชิงป้องกัน เหล่านี้รวมถึงกิจกรรมการบำรุงรักษาตามแผนที่กำหนดไว้เป็นประจำ ซึ่งแผนการบำรุงรักษาจะแสดงเป็นระยะ ๆ ตลอดทั้งปี

รวมถึงการตรวจสอบอุปกรณ์ทั้งหมดเพื่อหาปัญหาและแก้ไขปัญหาใด ๆ เป้าหมายคือเพื่อป้องกันปัญหาก่อนที่จะเกิดขึ้น

การบำรุงรักษาที่ถูกต้อง.

ผู้ดูรับผิดชอบในการดูแลรักษาเครื่องจักรและอุปกรณ์ตรวจสอบตามแผนการบำรุงรักษาและตรวจสอบว่าจำเป็นต้องเปลี่ยนอุปกรณ์ที่มีปัญหาทั้งหมดหรือไม่ บ่อยครั้งจะเปลี่ยนค่าอุปกรณ์ ก่อนที่ชิ้นส่วนจะแตกหัก การเปลี่ยนอุปกรณ์มักจะสามารถเพิ่มประสิทธิภาพและผลกำไรได้

การป้องกันการบำรุงรักษา ขั้นตอนนี้ทำให้แน่ใจว่าอุปกรณ์ทั้งหมดที่ซื้อมาเป็นสิ่งที่ต้องการ การซื้ออุปกรณ์ที่ผิดพลาดหรือไม่ถูกต้องอาจส่งผลให้ความรับผิดชอบในการบำรุงรักษาเพิ่มขึ้นและประสิทธิภาพการผลิตต่ำลง

แปดเสาหลักของ TPM

1. การปรับปรุงเฉพาะเรื่อง (Individual Improvement)

2. การบำรุงรักษาด้วยตนเอง (Autonomous Maintenance)

3. การบำรุงรักษาตามแผน (Planned Maintenance)

4. การศึกษาและฝึกอบรมเพื่อเพิ่มทักษะการทำงานและการบำรุงรักษา (Operation and Maintenance Development)

5. การคำนึงถึงการบำรุงรักษาตั้งแต่ขั้นการออกแบบ (Initial Phase Management)

6. ระบบการบำรุงรักษาเพื่อคุณภาพ (Quality Maintenance)

7. ระบบการทำงานของฝ่ายบริหารที่ตระหนักถึงประสิทธิภาพการผลิตหรือเรียกว่า TPM ในสำนักงาน (TPM in...

Posted at 07:40h

in

Articles

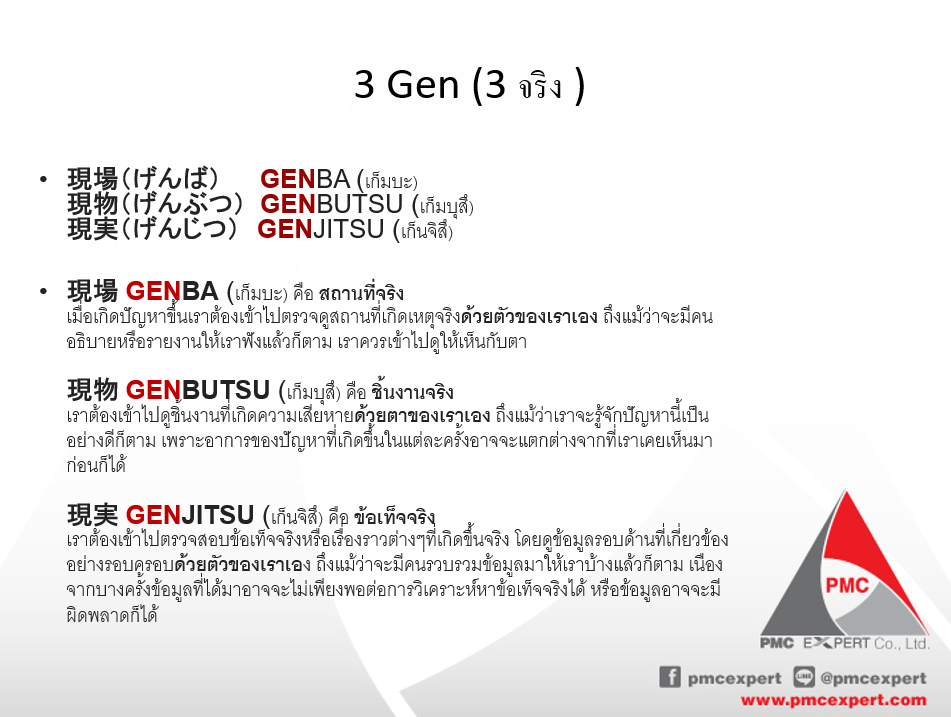

Gemba คืออะไร

ในภาษาญี่ปุ่น Gemba แปลว่า "สถานที่จริง" ในธุรกิจสถานที่จริงหมายถึงพื้นที่ที่มีการสร้างมูลค่า แต่สำหรับการผลิตหมายถึงพื้นที่ในโรงงาน หรือที่หน้างานที่เราปฎิบัติงาน Shop Floor ฯลฯ แนวคิดของ Gemba ในการผลิตแบบลีนก็คือฝ่ายบริหารต้องไปที่โรงงานเพื่อค้นหาและแก้ไขปัญหาที่มองเห็นได้ ปัญหาการผลิต

สำหรับบางโรงงานประกอบรถยนต์เช่น GM ก็จะมีมาตรฐานเรื่อง Layered Process Audit คือให้หัวหน้า ผู้จัดการ หรือ ระบบผู้บริหารได้มีโอกาสไป Gemba ตรวจสอบที่หน้างานจริง โดยใช้ใบตรวจสอบเดียวกันเพื่อเป็นการทวนสอบกระบวนการในการผลิตว่ายังดำเนินตามมาตรฐานที่กำหนดอยู่หรือไม่

Gemba นำไปใช้อย่างไร

Gemba เป็นกระบวนการทีละขั้นตอน:

วิศวกรไปที่พื้นที่การผลิตเพื่อสังเกตุกระบวนการ

วิศวกรรวบรวมข้อมูลและเข้าใจงานที่ทำ

วิศวกรถามคำถาม

วิศวกรเรียนรู้เกี่ยวกับปัญหาและหาวิธีแก้ไข

Gemba Walks พนักงานเดินโรงงานตรวจสอบสิ่งที่เกิดขึ้นและพิจารณาว่ามีปัญหาใด ๆ หรือไม่ ในปรัชญาการจัดการแบบลีนพนักงานคาดว่าจะทำ Gemba Walks อย่างน้อยสัปดาห์ละครั้ง

Gemba ยังสามารถใช้ได้กับการที่ไปค้นหาปัญหา หรือ สาเหตุ สำหรับงาน Claim/ complaint หรือกิจกรรม ...

Posted at 07:31h

in

Articles

คอขวด (Bottleneck)คืออะไร

คอขวด (หรือข้อ จำกัด ) ในห่วงโซ่อุปทานหมายถึงทรัพยากรที่ใช้เวลานานที่สุดในการดำเนินงาน

ขอยกตัวอย่างเช่น เมื่อไปวิ่ง City Run ก็จะวิ่งกันไปเป็นกลุ่มๆกับเพื่อนๆ คอขวดหมายถึงสมาชิกที่วิ่งช้าที่สุดของกลุ่ม สมาชิกนั้นสามารถกำหนดความเร็วของทั้งกลุ่มได้ เช่นเดียวกันกับกระบวนการในการผลิต หากส่วนหนึ่งของห่วงโซ่อุปทานช้าโดยไม่จำเป็นก็สามารถลดความเร็วและประสิทธิภาพของกระบวนการผลิตทั้งหมดได้

เป้าหมายของการวิเคราะห์คอขวด?

เป้าหมายของการวิเคราะห์คอขวดคือการกำหนดส่วนที่ช้าที่สุดของกระบวนการผลิตจากนั้นหาวิธีการเพิ่มความเร็ว กระบวนการนี้มีค่าใช้จ่ายสูง แต่มักจะนำไปสู่การเพิ่มประสิทธิภาพและผลกำไร การเพิกเฉยต่อปัญหาคอขวดอาจมีค่าใช้จ่ายสูงมากกว่า เกิดความสูญเปล่าหรือทำให้ส่งงานลูกค้าไม่ทันเวลา

การวิเคราะห์คอขวดควรดำเนินการเมื่อใด เมื่อผู้จัดการหรือผู้ประกอบการสงสัยว่ากระบวนการผลิตใช้เวลานานเกินไป ณ จุดนี้ผู้จัดการจะพยายามกำหนดตำแหน่งที่เกิดปัญหาคอขวด

ตัวอย่างของ Takt Time? นี่คือตัวอย่าง:

เวลาทั้งหมด: 8 ชม. X 60 นาที = 480 นาที

พัก: 50 นาที

เวลาที่มีอยู่: 430 นาที

ความต้องการของลูกค้าใน 8 ชั่วโมง: 100 ชิ้น

เวลา Takt: 430/100 = 4.3 นาที...